欢迎访问东莞市中堡智能科技有限公司小程序!

立式封口机的封口效果受哪些因素影响

发布日期:2025-04-12

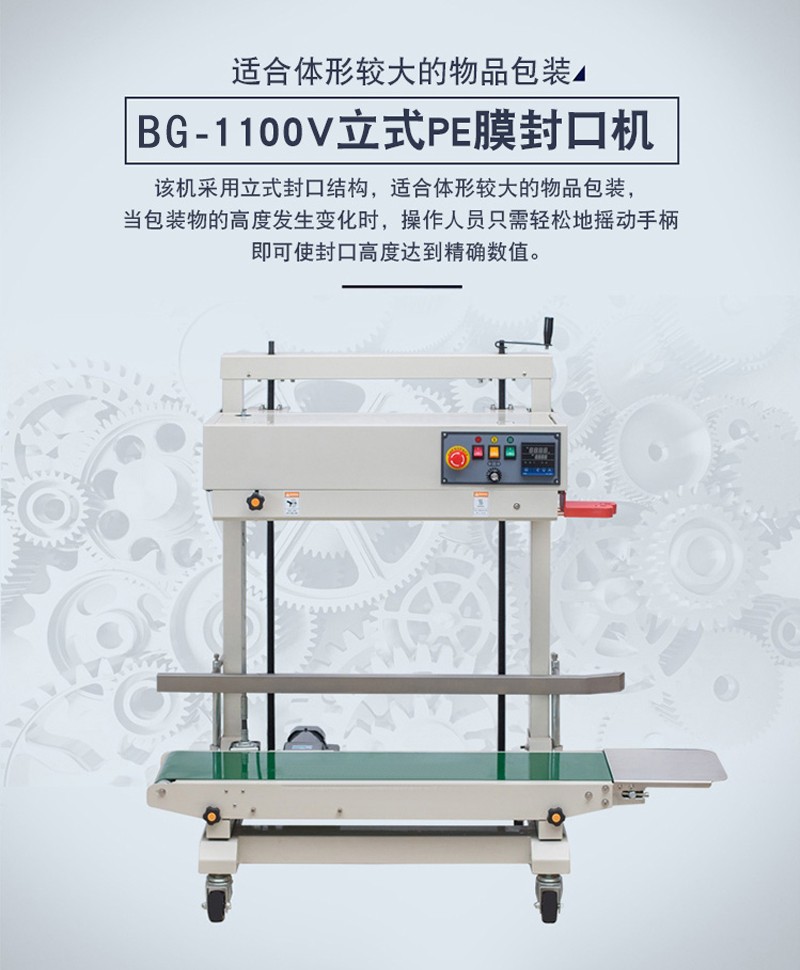

立式封口机的封口效果受多种因素影响,以下是一些主要方面:

- 温度

- 温度是影响封口效果的关键因素之一。如果温度过低,包装材料无法充分熔融,封口处不能形成牢固的密封,容易出现封口不牢、易撕开等问题。

- 温度过高,会使包装材料过度熔化,可能导致封口处材料变薄、变形,甚至出现烧焦现象,影响封口的外观和强度,还可能使包装内的产品受到高温影响。

- 压力

- 合适的压力对于良好的封口效果至关重要。压力不足,熔融的包装材料无法充分贴合,封口处会存在间隙,导致密封不严,容易漏气或漏液。

- 压力过大,可能会使包装材料在封口处被过度挤压,造成封口处材料变形、厚度不均,甚至损坏包装材料,同样影响封口质量。

- 封口时间

- 封口时间过短,包装材料没有足够的时间在热和压力的作用下充分融合,封口强度会不足,容易出现封口缺陷。

- 封口时间过长,不仅会降低生产效率,还可能使包装材料过热,导致封口处老化、变脆,影响封口的柔韧性和耐用性。

- 包装材料

- 不同材质的包装材料具有不同的熔点、热稳定性和柔韧性等特性,需要根据材料的特性来调整封口机的参数。例如,聚乙烯(PE)、聚丙烯(PP)等材料的熔点较低,而聚对苯二甲酸乙二醇酯(PET)等材料的熔点较高,若参数设置不当,就难以达到理想的封口效果。

- 包装材料的厚度也会影响封口效果,较厚的材料需要更高的温度、更大的压力和更长的封口时间才能实现良好的封口。

- 材料的表面状况也很重要,如表面有油污、灰尘或水分,会阻碍封口材料的熔融和粘合,导致封口不牢。

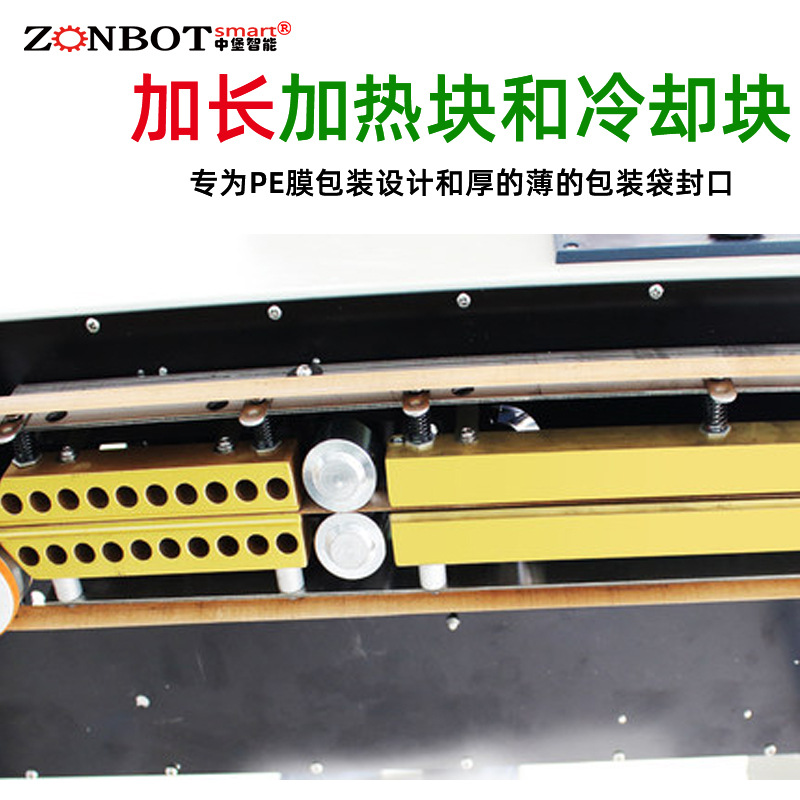

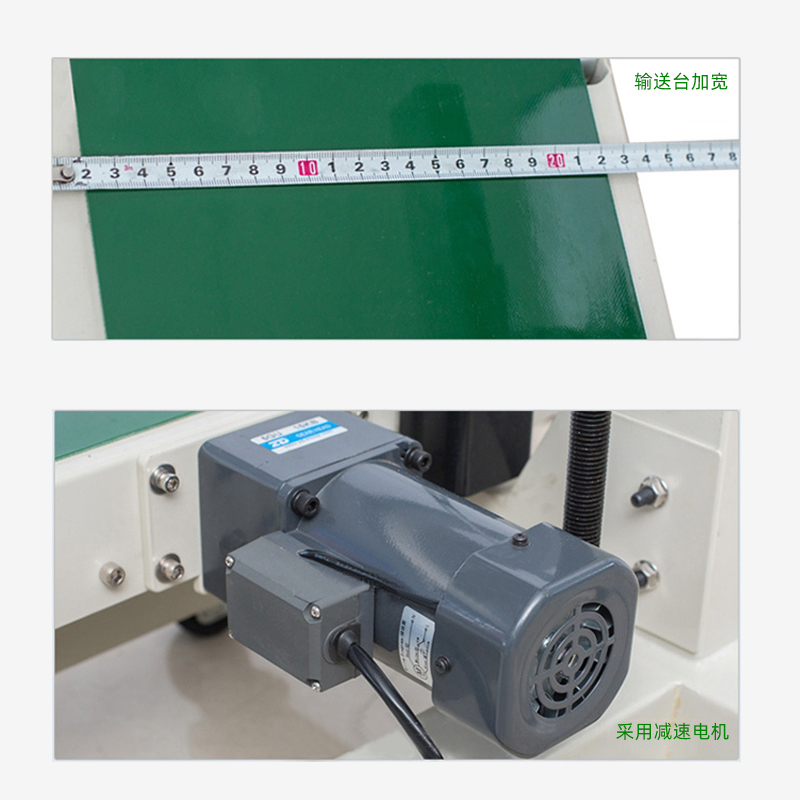

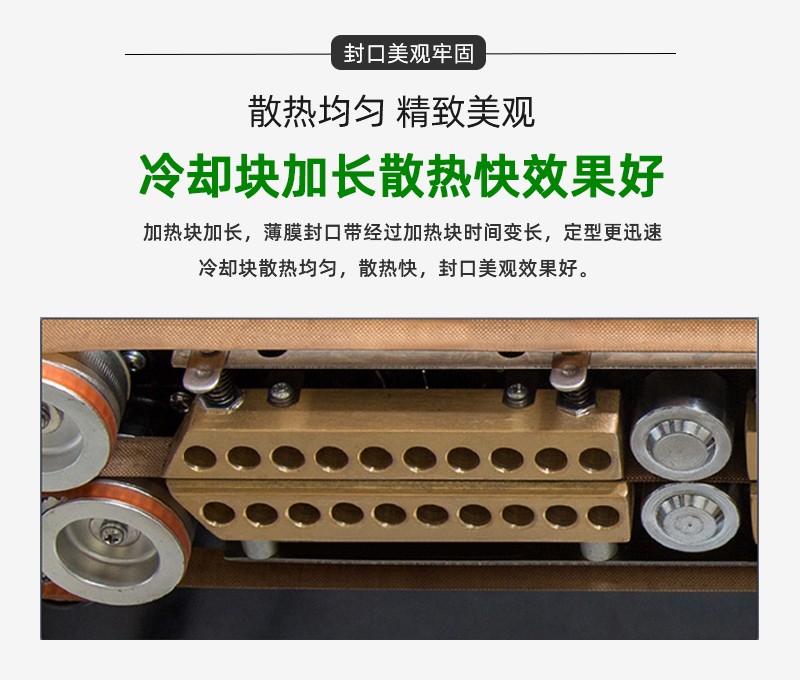

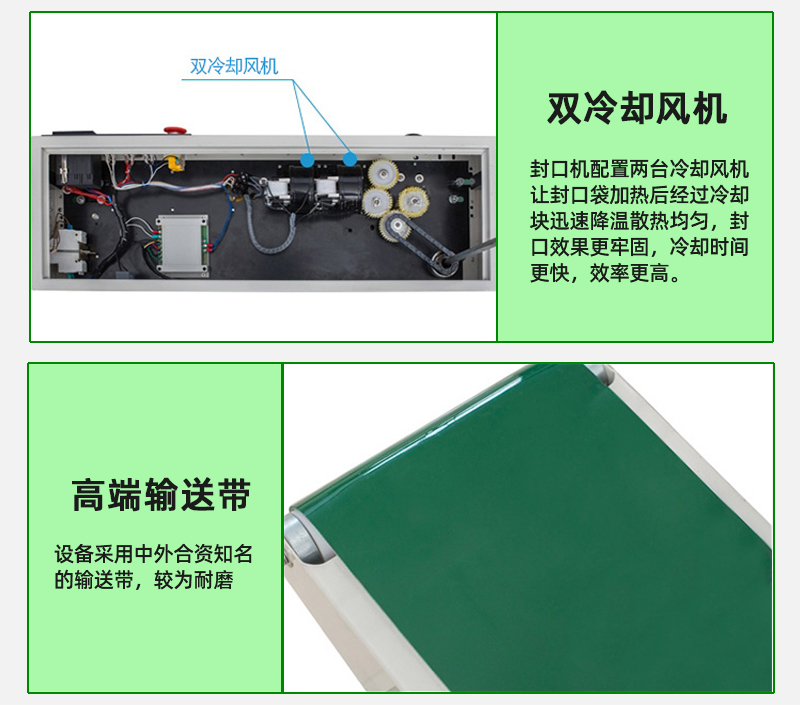

- 封口机的部件

- 加热元件的性能直接影响温度的均匀性和稳定性。如果加热元件老化或损坏,可能导致封口处温度不均匀,出现局部封口不牢或过热现象。

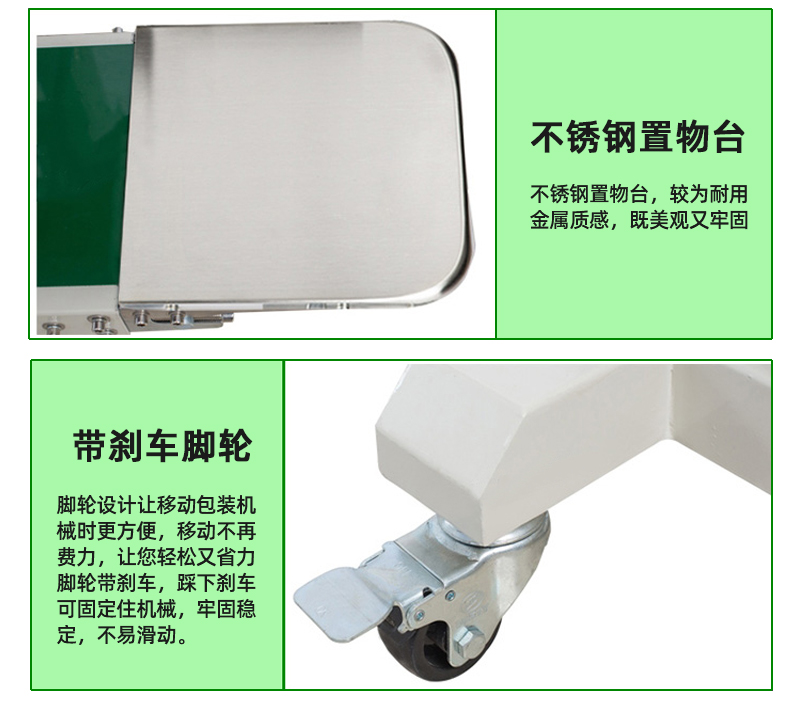

- 封口模具的质量和精度也很关键。模具的形状、尺寸与包装容器不匹配,会导致封口位置不准确、封口宽度不一致等问题。模具表面不平整或有磨损,会使封口处出现凹凸不平、密封不严的情况。

- 设备的清洁与维护

- 设备长期使用后,封口部位可能会残留包装材料的碎屑、污垢等,这些杂质会影响封口的质量,导致封口不平整或密封不良。

- 定期对设备进行维护保养,如检查传动部件的精度、校准温度和压力传感器等,能确保设备的各项性能指标处于良好状态,保证封口效果的稳定性

东莞市中堡智能科技有限公司 版权所有